UMA-1500 – Manipulator

prodotto

Specifiche

-

Numero di assi:

6 *

-

Lunghezza:

1 metro *

-

Peso nell'aria:

28 kg (61.8 libbre) *

-

Peso in acqua:

14 kg (30.9 libbre) *

-

Profondità massima:

1000 msw

-

Capacità di sollevamento:

10 kg (22 libbre) nell’aria *

-

Sistema di controllo:

servo controller integrati con un livello di controllo congiunto a 200 Hz

-

Sensori:

posizione congiunta con alta risoluzione, forza su 6 assi/coppia sul polso opzionale, camera sul polso opzionale

-

Potenza

24 Volt, 200-500 Watt in base al numero di motori attivi

* The physical characteristics of every manipulator are dependent on the selections made by the user in terms of number of axis and sizes. Data in the table are reported just as an example and refer to the arm in the picture (without the terminating gripper)

introduzione

Che cos'è UMA

Come suggerisce il nome, UMA è un manipolatore robotico sottomarino realizzato adottando un approccio modulare. Gli elementi che lo compongono, i moduli di base, sono prodotti in Ergal, uno speciale strato di alluminio che permette di esibire proprietà favorevoli in termini di resistenza alla fatica e facile lavorabilità.

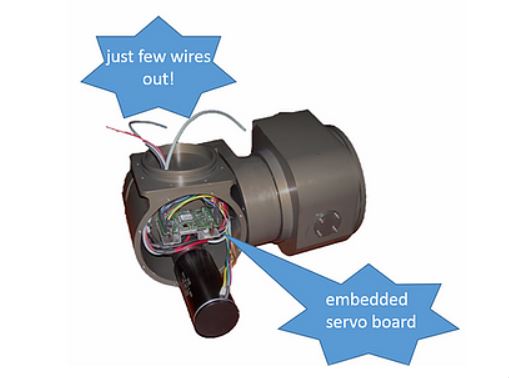

Tutti i movimenti dei robot sono generati da motori brushless guidati da un schede di controllo situate all’interno della struttura. La presenza di un livello di controllo incorporato facilita fortemente tutte le operazioni di inserimento, rimozione e sostituzione dei moduli di base.

La flessibilità intrinseca che deriva dal design modulare e la facile integrazione del manipolatore sui veicoli di supporto, rendono UMA una piattaforma robot versatile, capace di eseguire una vasta gamma di compiti di manipolazione applicabili al campo petrolifero, della difesa, dell’oceanografia e del monitoraggio ambientale.

Approccio Modulare

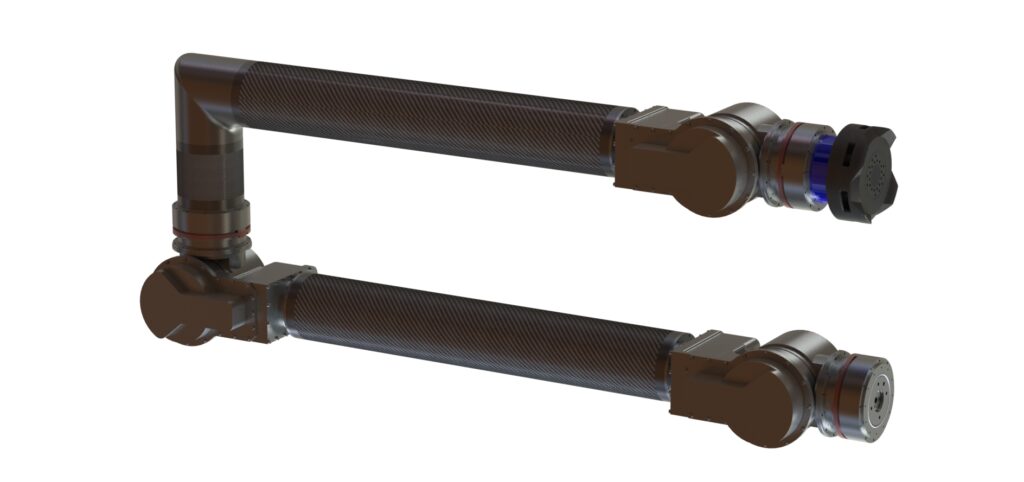

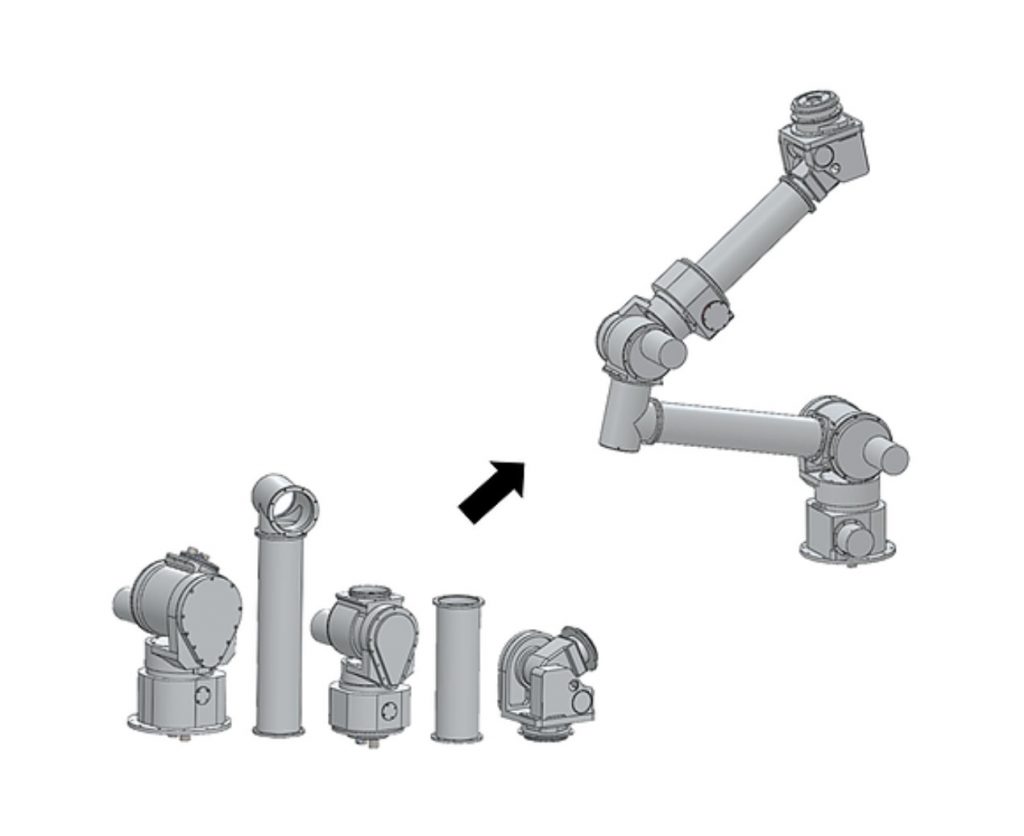

Il design di UMA è stato realizzato attraverso l’adozione di un approccio modulare. Sono stati concepiti due moduli di base: le giunzioni forniscono mobilità alla struttura e i collegamenti, mentre i corpi rigidi interconnettono le giunzioni fra di loro.

Tutti i movimenti di manipolazione sono generati da motori brushless elettrici integrati nelle giunzioni. Ciascuna giunzione contiene uno o due motori, fornendo quindi uno o due gradi di libertà. Sia le giunzioni del motore singolo che di quello doppio sono disponibili in molteplici misure e con diversi rapporti di trasmissione meccanica, in modo da soddisfare i bisogni dell’utente per quanto concerne la velocità di movimento desiderata e la capacità di torsione.

Tutte le giunzioni condividono la stessa interfaccia meccatronica su entrambe le terminazioni. In questo modo, cambiando il loro numero o le dimensioni o variando la forma o la lunghezza dei collegamenti o l’ordine dei moduli di base, si possono facilmente ottenere diversi manipolatori.

Controllo integrato distribuito

Nelle giunzioni, una scheda di controllo integrata fornisce un basso livello delle funzionalità di controllo ai motori attraverso la posizione, la velocità e gli attuali circuiti di controllo. Ogni controller guida un singolo attuatore, quindi il motore a due giunzioni possiede due controller integrati, uno per ciascun motore.

Tutte le assi del manipolatore sono connesse tramite un’area network o CAN bus comune che fornisce un’unica interfaccia per mandare comandi di movimento a ciascuna giunzione e ricevere informazioni di feedback ad una velocità fino a 200Hz

Facile integrazione

La presenza di un’architettura distribuita integrata, oltre a ridurre le problematiche di cablaggio, semplifica in maniera sostanziale l’integrazione dei moduli, perché permette la standardizzazione delle interfacce meccatroniche.

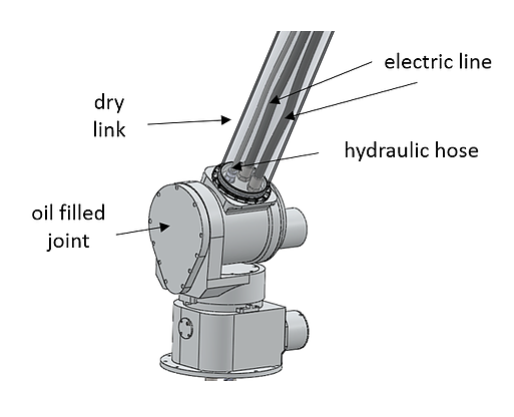

Sulle due flange finali di ciascuna giunzione vengono usati due connettori elettrici per stabilire la potenza e i collegamenti di dati con tutte le altre giunzioni attraverso dei cavi elettrici all’interno dei collegamenti.

È presente un terzo connettore per connettere tutte le giunzioni attraverso tubi idraulici e per stabilire un circuito idraulico generale che parte dalla base e arriva al polso del manipolatore. In questo, modo nel momento in cui l’applicazione in questione richiede un forte adattamento alla profondità, tutte le giunzioni possono essere facilmente riempite di olio mantenendo i collegamenti asciutti, senza bisogno di smontare il robot.

Anche l’integrazione del manipolatore con un veicolo di supporto risulta estremamente semplificata perché può essere condotta semplicemente connettendo i due connettori elettrici situati alla base del robot ad una fonte di energia e ad un computer con un’interfaccia CAN e il connettore idraulico ad un compensatore di pressione.

Insieme a una linea comune di energia, il CAN bus è la sola connessione elettrica esistente condivisa da tutte le giunzioni e che percorre tutte le giunzioni dell’intera struttura del manipolatore. Tutti gli altri cavi, come quelli dei motori e dei sensori di giunzione, sono all’interno delle giunzioni stesse e sono acquisiti localmente e gestiti dal servo controller.